- Published on

Wir lasern uns eine Platine

- Authors

- Name

- Matthias Püski

Wir lasern uns eine Platine

Ja, endlich funktioniert es. Ich habe ein paar Tage gebraucht, aber nun kann ich mithilfe meines Lasers Platinen herstellen. Diesen Ablauf möchte ich nun allen Interessierten und insbesondere denjenigen unter euch, die Zugriff auf einen Laser haben, beschreiben.

Zunächst einmal möchte ich ein paar Worte zur herkömmlichen Platinenherstellung sagen, bevor ich zu dem Laserverfahren komme.

In der Regel läuft das so...

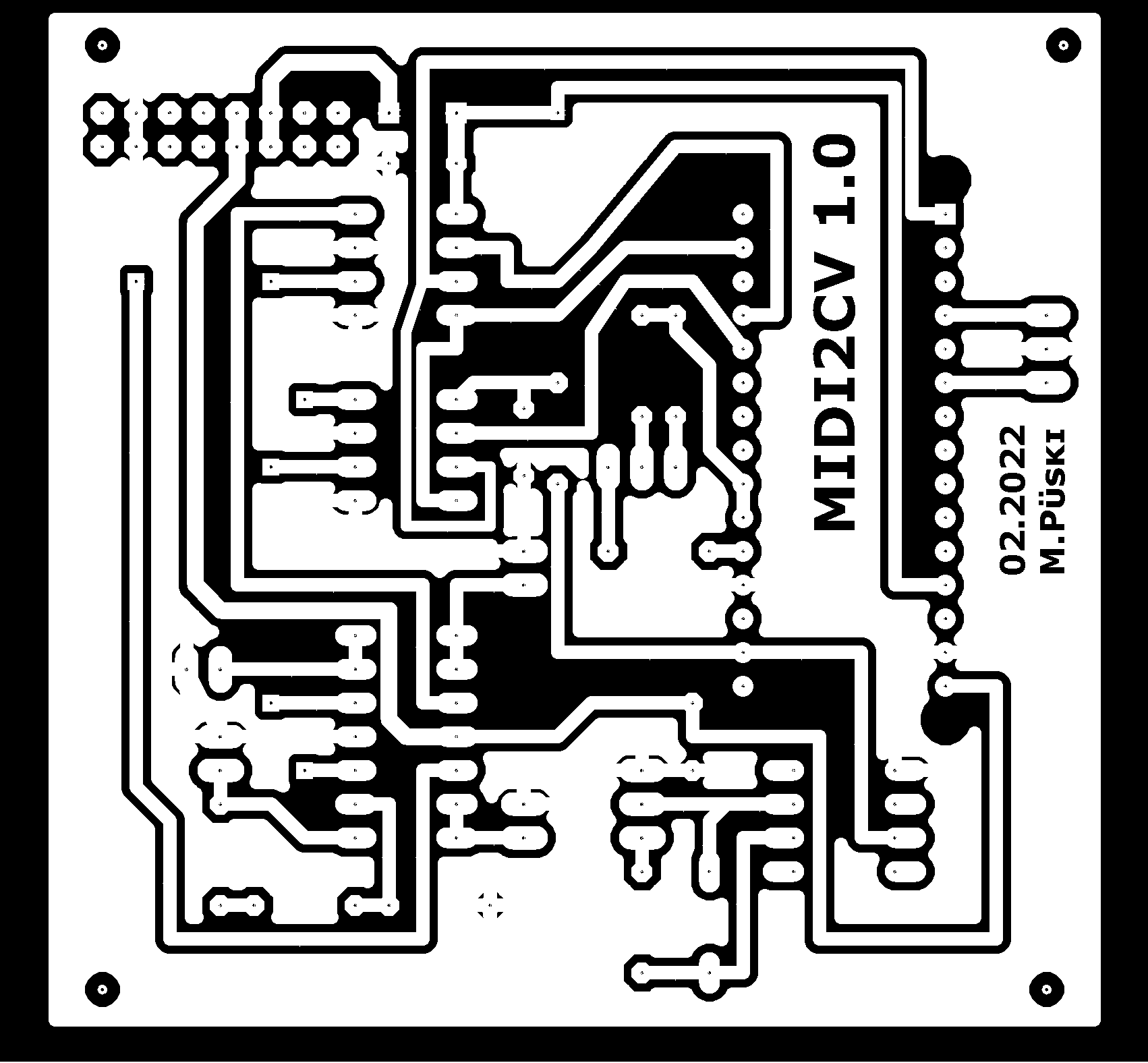

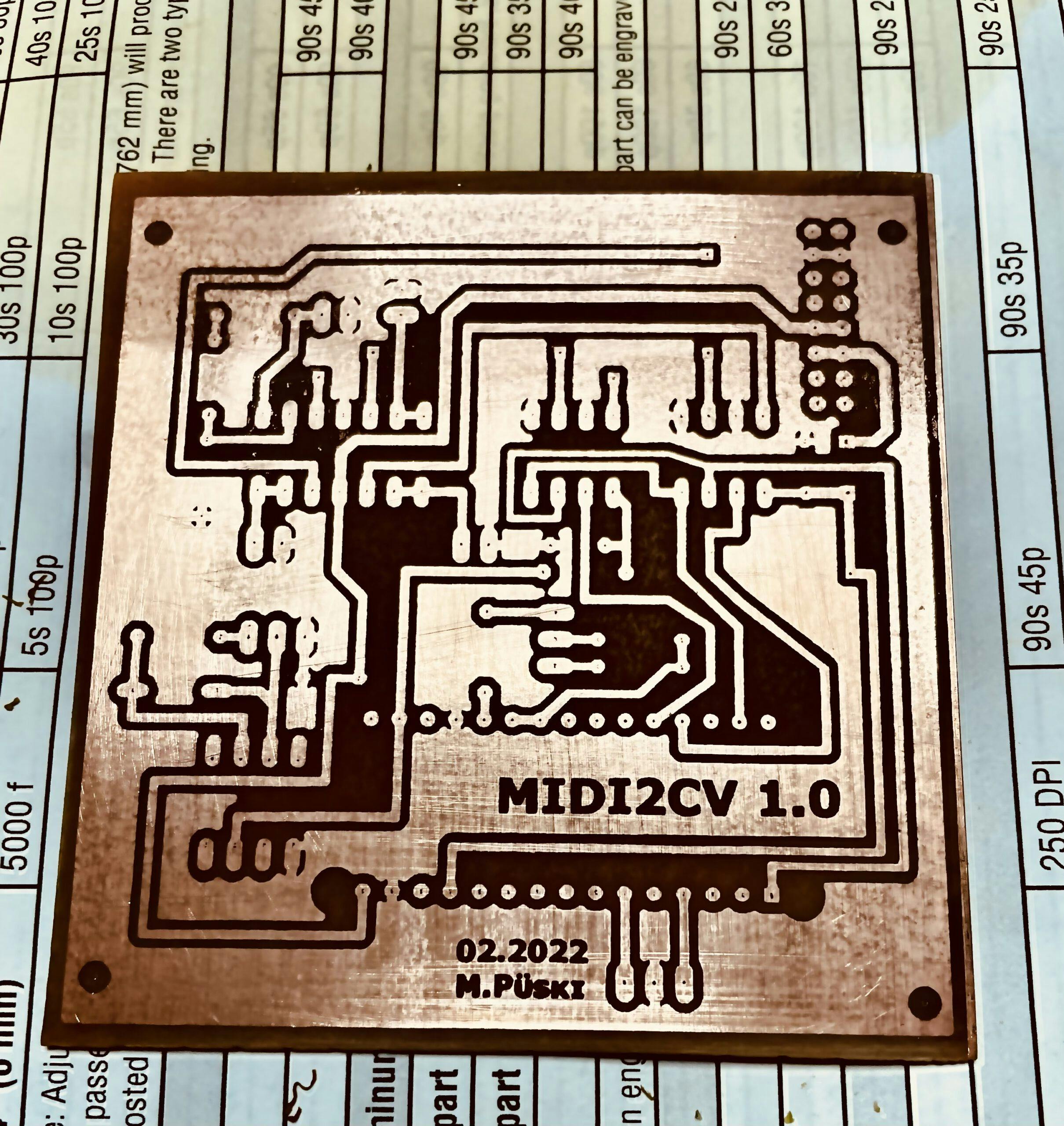

Man erstellt in dem Programm seines Vertrauens einen Schaltplan und ein Platinenlayout, z.B. dieses hier:

Dieses wird nun auf eine Folie übertragen. Die Folie wird in einem Belichtungsgerät dazu verwendet um die Teile der Foto Positiv Platine, die man später wegätzen möchte, zu belichten. Die belichtete Platine wird hinterher in ein Entwicklerbad gelegt und wie ein Foto entwickelt. Hierbei lösen sich die belichteten Bereiche auf und legen die Kupferschicht darunter frei.

In der Regel ist der Belichtungsvorgang in mehrfacher Hinsicht kritisch. Die Folie muss nämlich vollständig lichtdicht an den Stellen sein, wo kein Licht hinkommen soll, denn sonst wird der Ätzvorgang ein unsauberes Ergebnis liefern. Die Herstellung solcher Belichtungsvorlagen ist schwierig, da die meisten Laser oder Tintenstrahldrucker kein befriedigendes Ergebnis liefern. Abhilfe schaffen sollen hier Tonerverdichter oder spezielle Folien, leider hatte ich mit diesen Hilfsmitteln keinen großen Erfolg. Einzig ein Tintenstrahler von Lexmark konnte die Folien ausreichend schwarz bedrucken.

Lang ist’s her. Jetzt habe ich einen CO2 Laser. Warum und wie ich dazu gekommen bin, ist eine andere Geschichte.

Und was soll das jetzt bringen, werden sich einige fragen, der CO2 Laser ist nämlich nicht besonders dafür geeignet, Kupfer zu verdampfen.

Ganz einfach, hiermit sparen wir uns den lästigen Belichtungs- und Entwicklungsschritt. Immerhin brauchen wir jetzt eine Chemikalie weniger.

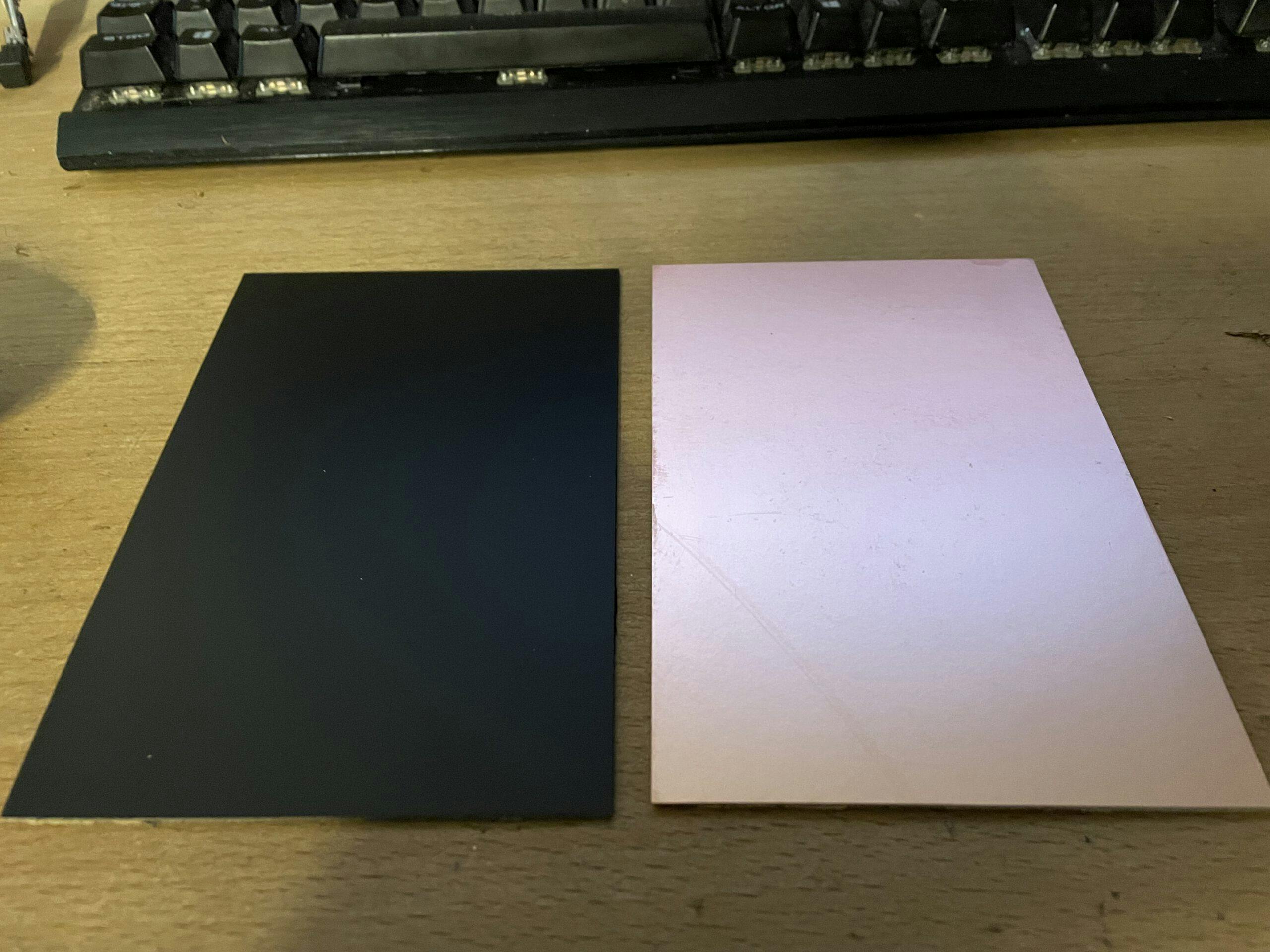

Man lackiert also zunächst eine einfache mit Kupfer beschichtete Epoxid Platine mit schwarzem Lack. Das kann ganz einfacher Autolack aus der Dose sein. Matt und schwarz funktioniert meiner Erfahrung nach am besten.

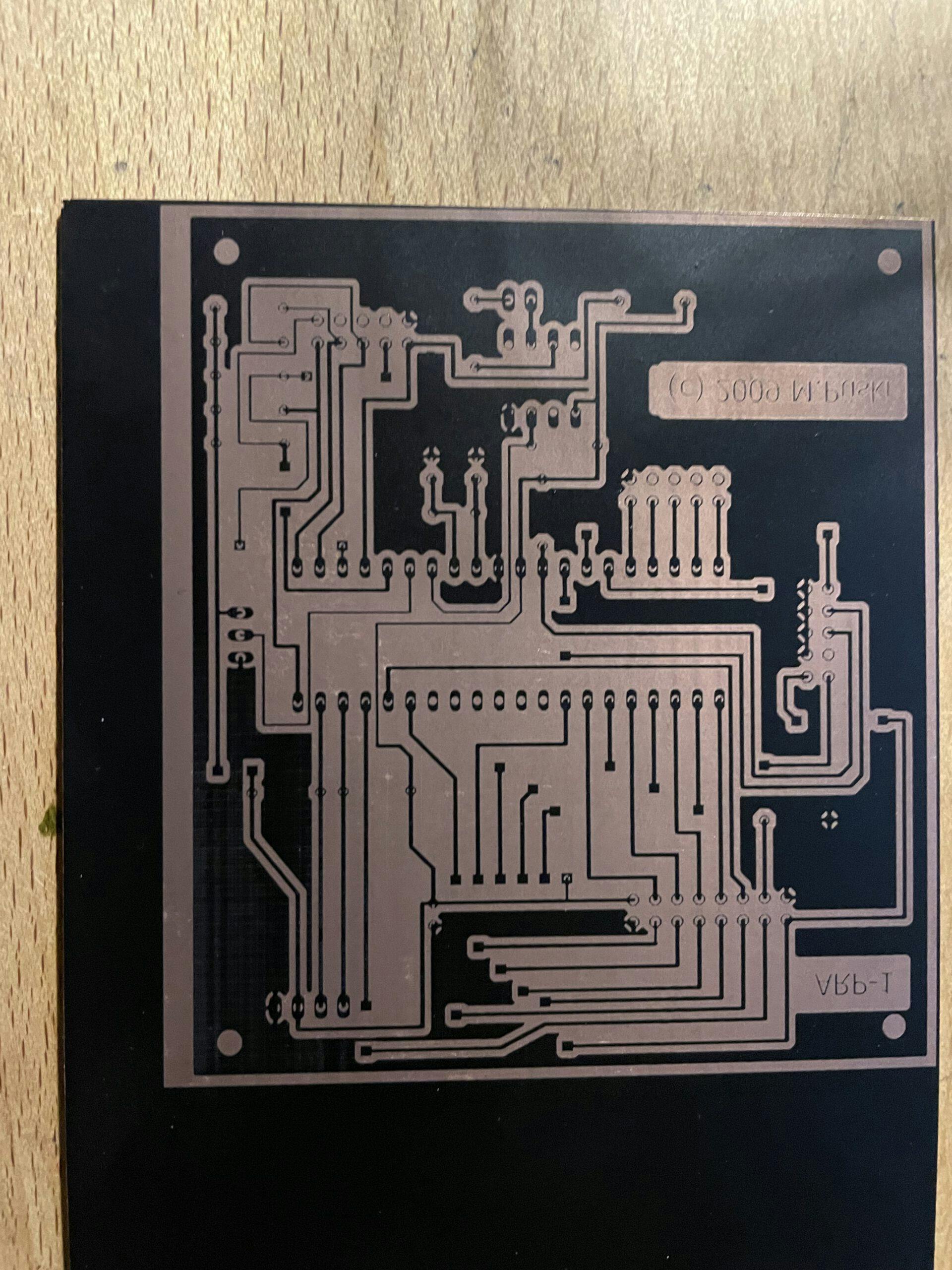

Jetzt kann das Layout mit dem Laser übertragen werden. Dieser soll jetzt natürlich nur an den Stellen den Lack entfernen, wo später geätzt wird. Also Obacht und daran denken das exportierte Layout umzukehren. (STRG-I) in Photoshop.

Die gelaserte Platine schaut nun ungefähr so aus (das ist die Vorversion, ich hatte kein Foto mehr vom finalen Layout):

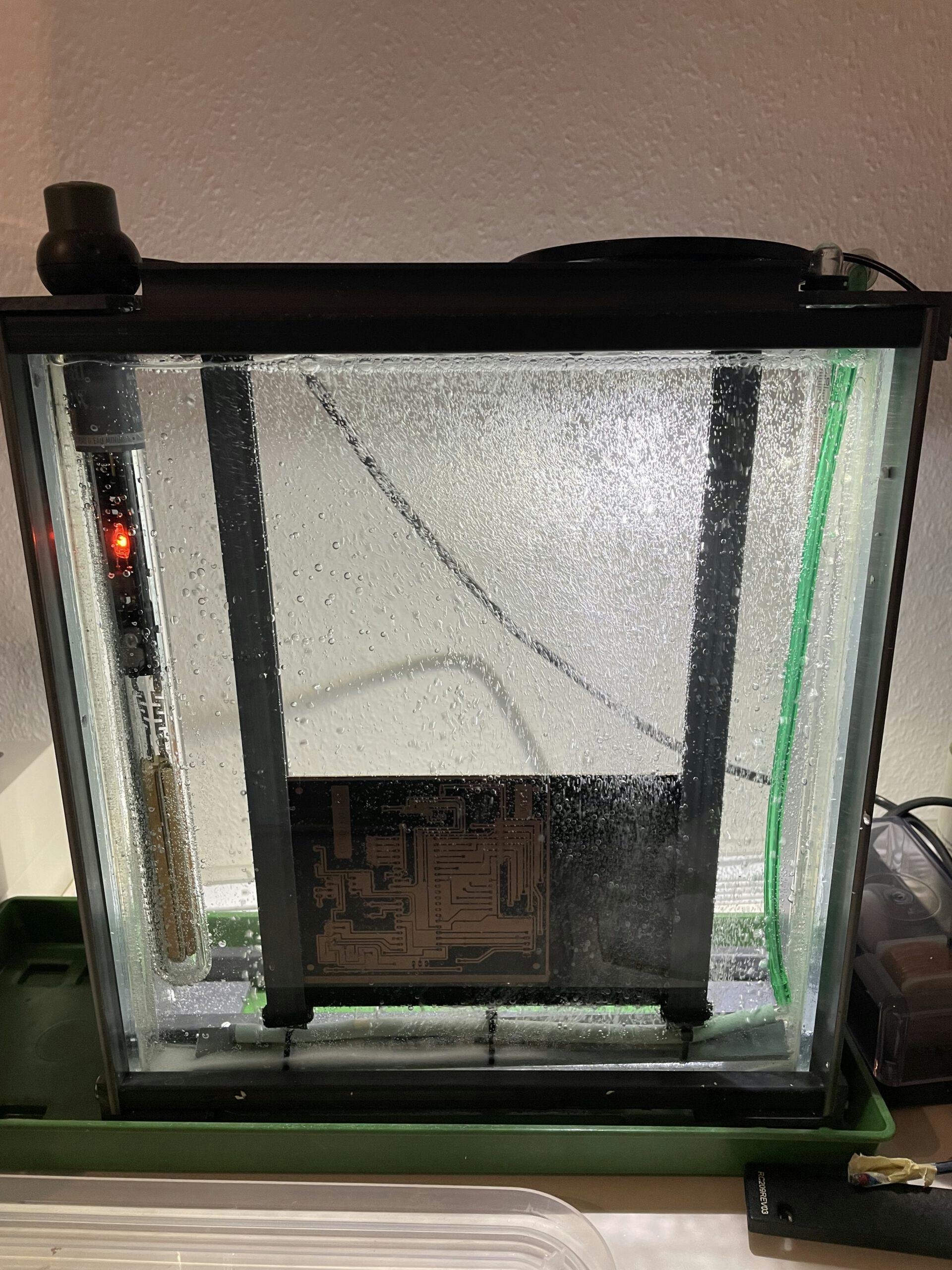

Jetzt wird die Platine in das Ätzgerät gelegt und in einer 45°C warmen Natriumpersulfat Lösung etwa 35 Minuten geätzt.

Und das geätzte Ergebnis:

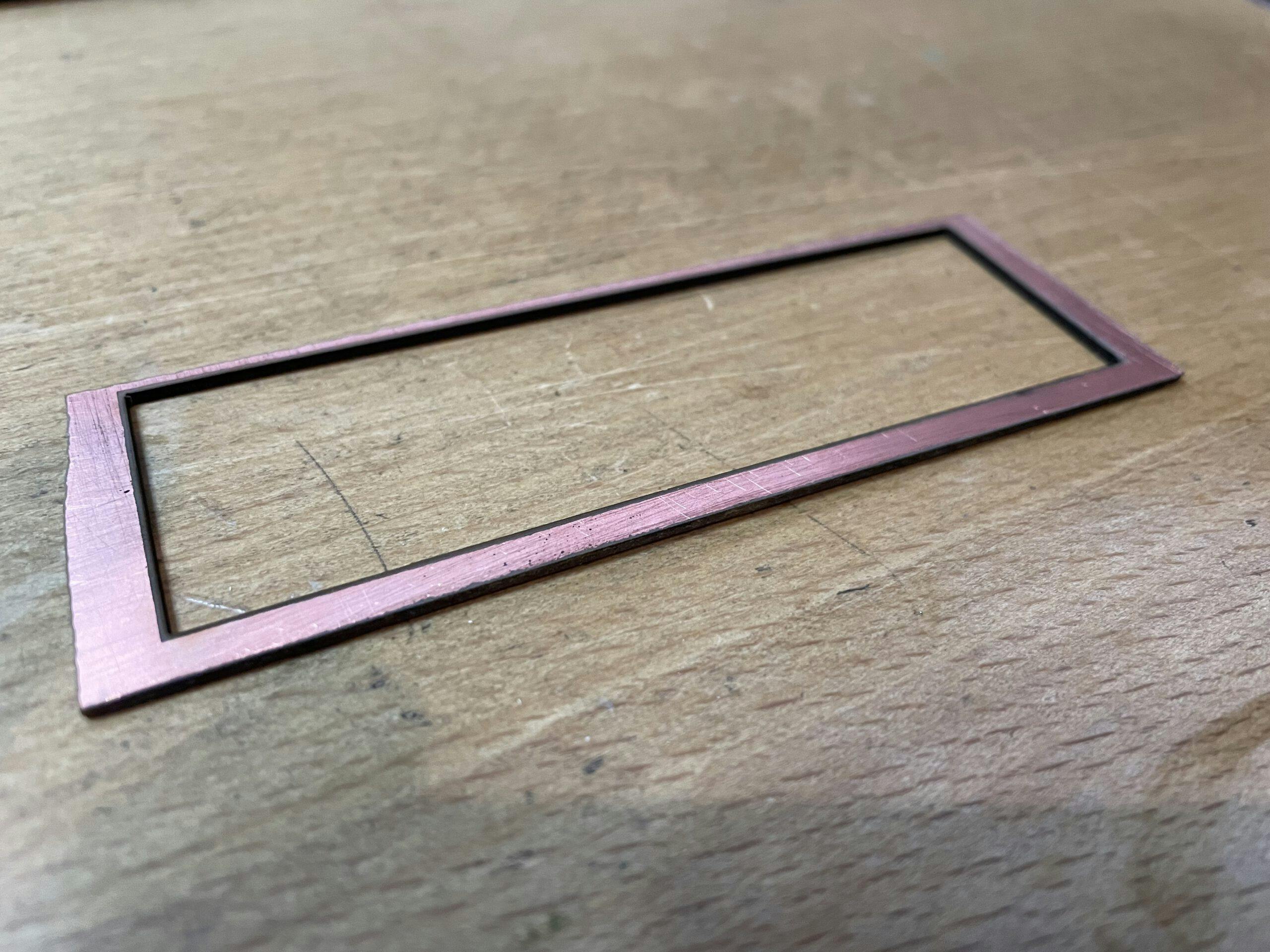

Praktischerweise lasse ich immer einen Rand um die Platine, so kann ich sie anschliessend einfach mit dem Laser ausschneiden.

Am liebsten würde ich natürlich die gesamte Platine lasern, dafür benötige ich allerdings einen Faserlaser. Mal sehen, was meine Frau von dem Vorschlag hält…